Зачем нам нужно вакуумировать систему чиллера?

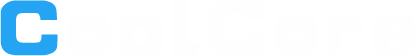

Все холодильные системы рассчитаны на работу без влаги и неконденсирующихся газов; в противном случае он может работать не так, как задумано, и может преждевременно выйти из строя.

Наличие влаги в системе кондиционирования воздуха может привести к образованию кислого шлама. Это может вызвать ограничения в различных местах, таких как расширительные клапаны, змеевики испарителя, что снижает общий охлаждающий эффект.

В случае герметичного компрессора это может привести к повреждению изоляции обмотки, что приведет к короткому замыканию и сгоранию двигателя компрессора.

Неконденсирующиеся газы — это просто воздух, который может попасть во время заправки хладагента, ремонта или технического обслуживания. Эти газы занимают место в конденсаторе и ограничивают количество жидкого хладагента, что снижает эффективность охлаждения.

Откачка осуществляется с помощью вакуумного насоса и рекуперационной емкости, которые откачивает система. Нам нужно подождать около 20-25 минут, чтобы убедиться, что манометр держит отрицательное давление (вакуум), как показано на рисунке.

Этот процесс может гарантировать отсутствие утечек в системе, так как воздух или влага могут проникнуть через трещины в трубах или негерметичные прокладки или соединения во время выполнения процедур вакуумирования.

На изображении выше мы видим два установленных устройства, одно из которых представляет собой аналоговый манометр, показывающий окончательные отрицательные показания, а другое представляет собой цифровой вакуумметр, показывающий 500 микрон в качестве окончательных показаний, подключенных к одной и той же линии, чтобы гарантировать, что система на 100%. эвакуирован.

Заправка жидким хладагентом

Жидкие хладагенты обычно добавляются в жидкостную линию при соблюдении надлежащих условий. Если используется какой-либо метод нагрева для впрыскивания парообразного хладагента во всасывающую линию, 100% пара должны поступать в компрессор.

Жидкий хладагент несжимаем и может серьезно повредить любой компрессор.

Заправка газом хладагента

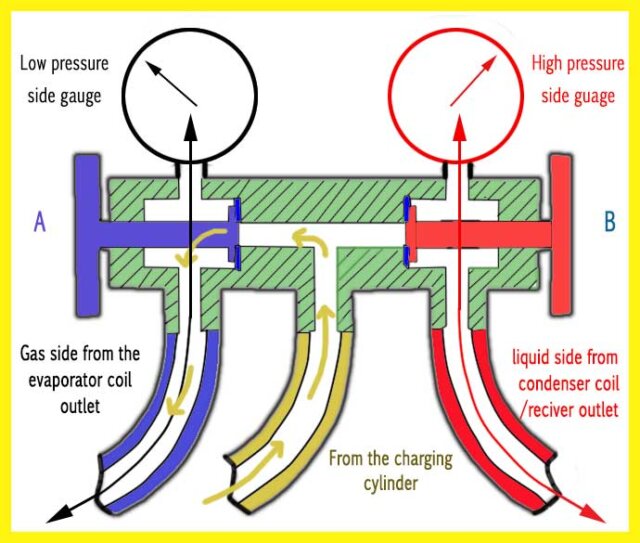

Всегда заправляйте парообразный хладагент из точки, где давление в системе ниже, чем давление в заправочном баллоне.

Если мы попытаемся произвести заправку со стороны нагнетания компрессора, то хладагент вместо того, чтобы идти из заправочного цилиндра в систему, может начать реверсировать, заполняя сам заправочный цилиндр.

Помните, что высокое давление течет к нижней стороне.

Только во время вакуумирования системы охлаждения или когда в системе недостаточно хладагента, хладагент может быть введен как со стороны высокого, так и со стороны низкого давления блока HVAC.

Преимущественно большой зарядный цилиндр имеет два клапана. Красный подключен к погружной трубке и предназначен для заправки жидкостью. Синий подключается сверху без погружной трубки и предназначен для заправки газом. В обоих случаях цилиндр удерживается в вертикальном положении во время зарядки.

Если баллон для заправки хладагентом имеет только один клапан, то у нас нет погружной трубки, и в этом случае необходимо перевернуть баллон для заправки жидкостью.

Что такое процесс меднения в холодильной системе?

Когда в системе присутствует влага, она соединяется с хладагентом, образуя кислый раствор.

Этот кислый раствор растворяет медные трубки и извлекает медь из сплавов на основе меди, таких как латунь или бронза, присутствующих в различных частях системы кондиционирования воздуха, в основном в трубопроводах.

Эта медь осаждается в подшипниках компрессора и всасывающих/нагнетательных клапанах в виде медного покрытия, что может привести к утечкам в системе хладагента, длительной работе холодильной установки, снижению общей эффективности охлаждения холодильной системы, засорению фильтра/осушителя, загрязнению хладагент и масло.

Продолжая наш процесс заправки паром, зарядный цилиндр можно взвесить перед заправкой с помощью весов.

Случай: заправка газообразным хладагентом переменного тока | кондиционер

Учитывая, что у нас очень мало хладагента и необходимо пополнить всю систему свежей заправкой.

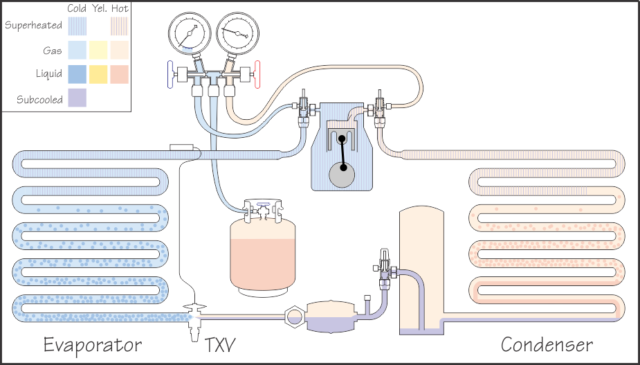

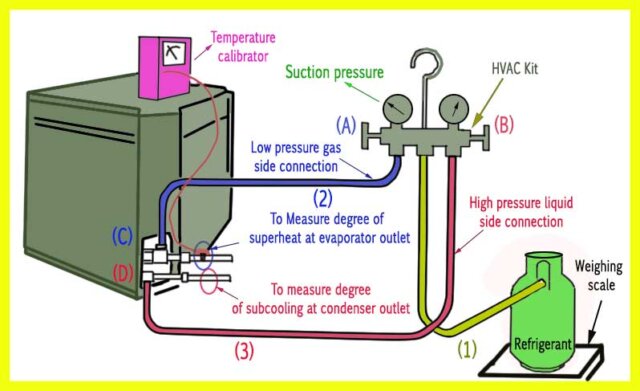

- Подсоедините соединения шлангов 2 и 3 к C и D соответственно.

- Оба манометра должны быть обнулены.

- Прикрепите датчик температуры в правильном месте рядом с сенсорной лампой, чтобы измерить степень перегрева.

- Откачайте систему в емкость для сбора отходов, подключив вакуумный насос к заправочному шлангу 1, откройте оба клапана A и B до завершения процесса вакуумирования (окончательные показания вакуумметра показывают 500 микрон).

- Остановите вакуумный насос после вакуумирования системы, закройте клапан заправочного шланга (1), идущий к резервуару для сбора, проверьте падение давления на манометре в течение примерно 20 минут, чтобы узнать, нет ли утечки в системе.

- Отсоедините заправочный шланг 1 от вакуумного насоса и подсоедините его к синему штуцеру заправочного баллона для заправки газом.

- Откройте клапан А, приоткройте соединение в точке С и продуйте всю линию шланга от 1 до 2, приоткрыв газовый клапан баллона для заправки хладагентом; старайтесь не допускать чрезмерной утечки непосредственно в окружающую среду.

- Таким же образом очистите боковые шланги высокого давления для жидкости от 1 до 3, чтобы удалить воздух/влагу из шланга.

- Now tight both the low and high-pressure side hose at position C & D, respectively as shown in the image.

- Начните заправку газообразного хладагента из баллона с хладагентом в сторону низкого давления системы на соединении C, открыв клапан A и клапан хладагента на заправочном баллоне, пока вакуум не станет равным нулю.

- Теперь запустите компрессор, когда давление всасывания станет выше нуля.

- Приблизительно через 30–40 секунд заправки закройте клапан А и проверьте манометр на всасывании на повышение давления.

- Постоянно контролируйте степень перегрева с помощью калибратора температуры, чтобы убедиться, что жидкость также не попадает на всасывание компрессора; мы можем рассчитать, сколько заряда присутствует в системе по диаграмме давления.

- Если температура перегрева высокая, это означает, что в системе недостаточно хладагента, а более низкая температура перегрева, чем требуемое значение, означает, что система перезаправлена.

- Повторяйте процедуры с 10 по 11, пока давление всасывания не достигнет 60 фунтов на квадратный дюйм (согласно данным производителя). Это позволяет избежать риска перезарядки системы, а также обеспечивает измерение хладагента на весах.

- Как только хладагент заправится, закройте клапан хладагента, клапаны A и B, отсоедините все шланги и закрепите все.