Por que precisamos aspirar um sistema de resfriamento?

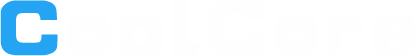

Todos os sistemas de refrigeração são projetados para funcionar sem umidade e gases não condensáveis; caso contrário, pode não funcionar como projetado e provavelmente falhará prematuramente.

A presença de umidade no sistema de ar condicionado pode levar à formação de lodo ácido. Isso pode causar restrições em vários lugares, como válvulas de expansão, bobinas do evaporador, reduzindo o efeito geral de resfriamento.

No caso de um compressor hermético, pode causar a deterioração do enrolamento de isolamento, levando a um curto-circuito e queima do motor do compressor.

Os gases não condensáveis são apenas o ar que pode entrar durante o carregamento, reparo ou manutenção do refrigerante. Esses gases ocupam espaço no condensador e limitam a quantidade de refrigerante líquido, levando à redução da eficiência do resfriamento.

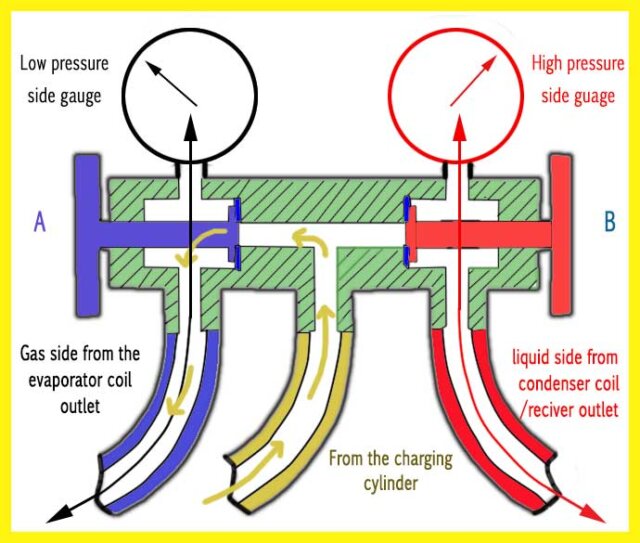

A evacuação é feita por meio de bomba de vácuo e botija de recuperação, evacuados pelo sistema. Precisamos esperar cerca de 20-25 min para verificar se o manômetro está mantendo a pressão negativa (vácuo), conforme mostrado na imagem.

Este processo pode garantir que não haja vazamentos no sistema, já que as chances de ar ou umidade podem entrar por meio de rachaduras no tubo ou gaxetas ou juntas com vazamento durante a execução dos procedimentos de evacuação.

Na imagem acima, podemos ver dois dispositivos instalados, um é um medidor de pressão analógico mostrando a leitura negativa final e outro é um medidor de vácuo digital mostrando 500 mícrons como leitura final, conectado à mesma linha para garantir que o sistema esteja 100% evacuado.

Carregamento de refrigerante líquido

Os refrigerantes líquidos são normalmente adicionados à linha de líquido seguindo as condições adequadas. Se qualquer método de aquecimento for usado para injetar vapor refrigerante na linha de sucção, 100% do vapor deve entrar no compressor.

O refrigerante líquido é incompressível e pode causar danos graves a qualquer compressor.

Carregamento de gás refrigerante

Sempre carregue o refrigerante a vapor a partir do ponto em que a pressão do sistema seja inferior à pressão no cilindro de carga.

Se tentarmos carregar do lado da descarga do compressor, em vez de o refrigerante ir do cilindro de carga para o sistema, ele pode começar a reverter, enchendo o próprio cilindro de carga.

Lembre-se de que a alta pressão flui para o lado inferior.

Apenas durante a evacuação do sistema de refrigeração ou quando o sistema é insuficiente de refrigerante, o refrigerante pode ser inserido nos lados de alta e baixa pressão da unidade HVAC.

Principalmente o cilindro de carga grande tem duas válvulas. O vermelho é conectado ao tubo de imersão e é para carregamento de líquido. O azul é conectado pela parte superior sem tubo de imersão e é para carregamento de gás. Em ambos, as condições do cilindro são mantidas na posição vertical durante o carregamento.

Se o cilindro de carregamento de refrigerante tiver apenas uma válvula, não temos um tubo de imersão e, neste caso, é necessário inverter o cilindro para carregamento de líquido.

O que é o processo de chapeamento de cobre em um sistema de refrigeração?

Quando a umidade está presente no sistema, ela se combina com o refrigerante para formar uma solução ácida.

Esta solução ácida dissolve tubulações de cobre e extrai cobre de ligas à base de cobre como latão ou bronze presentes em diferentes partes de um sistema de ar condicionado, principalmente tubulações.

Este cobre é depositado nos rolamentos do compressor e nas válvulas de sucção / descarga como um revestimento de cobre que pode levar a vazamentos no sistema de refrigeração, instalação de refrigeração de longa duração, queda na eficiência geral de resfriamento do sistema de refrigeração, bloqueio do filtro / secador, contaminação de refrigerante e óleo.

Continuando com nosso processo de carregamento de vapor, o cilindro de carregamento pode ser pesado antes de carregar usando uma balança.

Caso: Carregamento de gás refrigerante em CA | ar condicionado

Considerando que temos muito pouco refrigerante e precisamos reabastecer todo o sistema com uma nova carga.

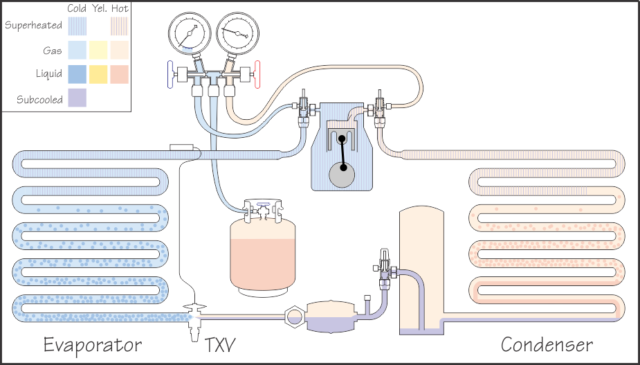

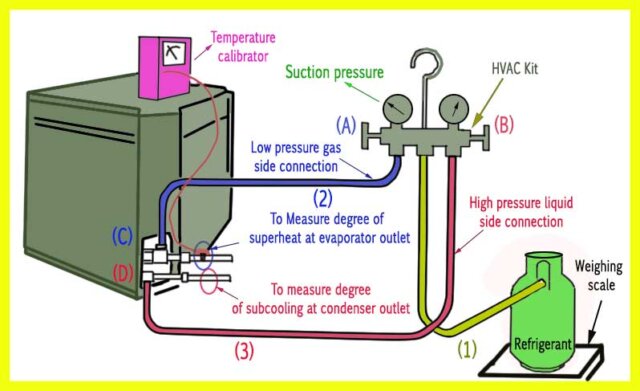

- Conecte a conexão da mangueira 2 e 3 a C e D, respectivamente.

- Ambos os medidores devem ser zerados.

- Conecte a sonda de temperatura no local correto próximo ao bulbo sensor para detectar o grau de superaquecimento.

- Evacue o sistema em uma garrafa de recuperação conectando a bomba de vácuo à mangueira de carga 1, abra as válvulas A e a válvula B até que o processo de evacuação seja concluído (leitura do medidor de vácuo mostrando 500 mícrons como leitura final).

- Pare a bomba de vácuo após a evacuação do sistema, feche a válvula da mangueira de carga (1) que vai para a garrafa de recuperação, verifique a queda de pressão no manômetro por cerca de 20 min para saber se há algum vazamento no sistema.

- Desconecte a mangueira de carga 1 da bomba de vácuo e conecte-a à conexão azul do cilindro de carga para uma carga de gás.

- Abra a válvula A, abra levemente a conexão em C e purgue toda a linha da mangueira de 1 a 2 abrindo a válvula de gás da garrafa de carga do refrigerante; tente não evitar qualquer vazamento excessivo diretamente no meio ambiente.

- Da mesma forma, purgue as mangueiras do lado do líquido de alta pressão de 1 a 3 para remover qualquer ar / umidade de dentro da mangueira.

- Agora aperte a mangueira do lado de baixa e alta pressão nas posições C e D, respectivamente, conforme mostrado na imagem.

- Comece a carregar o refrigerante de gás da garrafa de refrigerante para o lado de baixa pressão do sistema na conexão C abrindo a válvula A e a válvula de refrigerante da garrafa de carga até que o vácuo chegue a zero.

- Agora inicie o compressor quando a pressão de sucção ficar acima de zero.

- Após cerca de 30 - 40 segundos de carga, feche a válvula A e verifique a pressão do manômetro de sucção para um aumento na pressão.

- Continue monitorando o grau de superaquecimento pelo calibrador de temperatura para garantir que o líquido não entre na sucção do compressor também; podemos calcular quanta carga está presente no sistema pelo gráfico de pressão.

- Se a temperatura de superaquecimento for alta, isso significa que o sistema está com pouco refrigerante, enquanto uma temperatura de superaquecimento mais baixa do que a leitura desejada significa que o sistema está sobrecarregado.

- Repita o procedimento 10 a 11 até que a pressão de sucção atinja 60 psi (de acordo com o fabricante). Isso evita o risco de sobrecarga do sistema e também mantém medindo o refrigerante pela balança.

- Assim que o refrigerante estiver carregado, feche a válvula do refrigerante, as válvulas A e B, desconecte todas as mangueiras e prenda tudo.