¿Por qué necesitamos aspirar un sistema de enfriamiento?

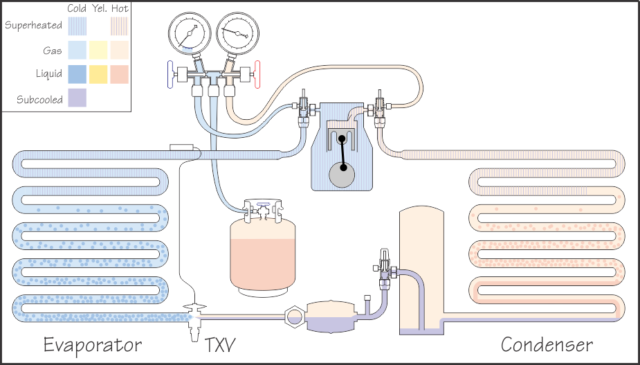

Todos los sistemas de refrigeración están diseñados para funcionar sin humedad ni gases no condensables; de lo contrario, es posible que no funcione como se diseñó y es probable que falle prematuramente.

La presencia de humedad en el sistema de aire acondicionado puede provocar la formación de lodos ácidos. Puede causar restricciones en varios lugares como válvulas de expansión, serpentines del evaporador, lo que reduce el efecto de enfriamiento general.

En el caso de un compresor hermético, puede provocar el deterioro del devanado de aislamiento, lo que provocaría un cortocircuito y la rotura del motor del compresor.

Los gases no condensables son solo aire que puede ingresar durante la carga, reparación o mantenimiento de refrigerante. Estos gases ocupan espacio en el condensador y limitan la cantidad de refrigerante líquido, lo que reduce la eficiencia de enfriamiento.

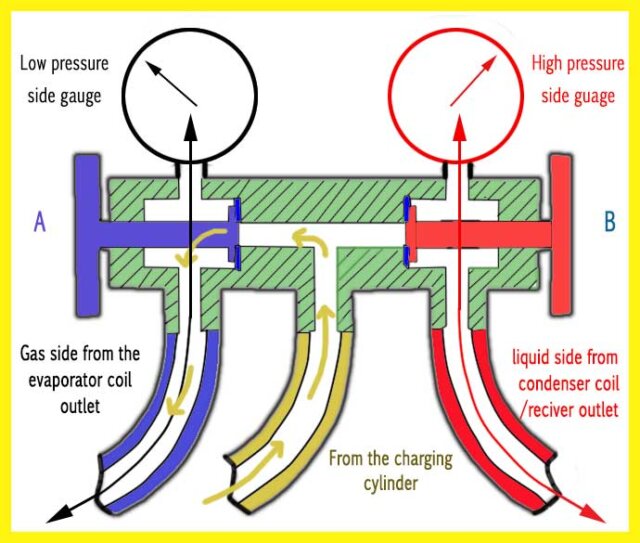

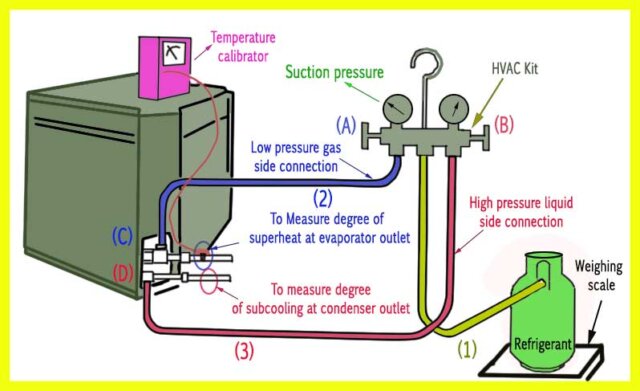

La evacuación se realiza mediante el uso de una bomba de vacío y una botella de recuperación, las cuales el sistema evacua. Tenemos que esperar unos 20-25 minutos para comprobar que el manómetro mantiene la presión negativa (vacío) como se muestra en la imagen.

Este proceso puede garantizar que no haya fugas en el sistema, ya que es posible que entre aire o humedad a través de grietas en las tuberías o juntas o juntas con fugas mientras se realizan los procedimientos de evacuación.

En la imagen de arriba, podemos ver dos dispositivos instalados, uno es un manómetro analógico que muestra la lectura negativa final, y otro es un manómetro digital que muestra 500 micrones como lectura final, conectado a la misma línea para asegurar que el sistema esté al 100%. evacuado.

Carga de refrigerante líquido

Los refrigerantes líquidos normalmente se agregan a la línea de líquido siguiendo las condiciones adecuadas. Si se utiliza algún método de calentamiento para inyectar vapor refrigerante en la línea de succión, el 100% de vapor debe ingresar al compresor.

El refrigerante líquido es incompresible y puede causar daños graves a cualquier compresor.

Carga de gas refrigerante

Cargue siempre el refrigerante de vapor desde el punto donde la presión del sistema es menor que la presión en el cilindro de carga.

Si intentamos cargar desde el lado de descarga del compresor, entonces, en lugar de que el refrigerante vaya desde el cilindro de carga al sistema, puede comenzar a retroceder, llenando el cilindro de carga en sí.

Recuerde que la alta presión fluye hacia el lado inferior.

Solo durante la evacuación del sistema de refrigeración o cuando el sistema no tiene suficiente refrigerante, el refrigerante se puede insertar en los lados de alta y baja presión de la unidad HVAC.

El cilindro de carga mayormente grande tiene dos válvulas. El rojo está conectado al tubo de inmersión y es para cargar líquido. El azul está conectado desde la parte superior sin tubo de inmersión y es para carga de gas. En ambos, el cilindro de condiciones se mantiene en posición vertical mientras se carga.

Si el cilindro de carga de refrigerante tiene solo una válvula, entonces no tenemos un tubo de inmersión y, en este caso, es necesario invertir el cilindro para cargar el líquido.

¿Qué es el proceso de revestimiento de cobre en un sistema de refrigeración?

Cuando hay humedad en el sistema, se combina con el refrigerante para formar una solución ácida.

Esta solución ácida disuelve los tubos de cobre y extrae el cobre de las aleaciones a base de cobre como el latón o el bronce presentes en diferentes partes de un sistema de aire acondicionado, principalmente tuberías.

Este cobre se deposita en los cojinetes del compresor y las válvulas de succión / descarga como un revestimiento de cobre que puede provocar fugas en el sistema de refrigerante, planta de refrigeración de larga duración, disminución de la eficiencia de enfriamiento general del sistema de refrigeración, calce del filtro / secador, contaminación de refrigerante y aceite.

Continuando con nuestro proceso de carga de vapor, el cilindro de carga se puede pesar antes de cargar usando una balanza.

Caso: Carga de gas refrigerante en CA | aire acondicionado

Teniendo en cuenta que tenemos muy poco refrigerante y necesitamos reponer todo el sistema con una nueva carga.

- Conecte la conexión de la manguera 2 y 3 a C y D, respectivamente.

- Ambos medidores deben ponerse a cero.

- Conecte la sonda de temperatura en la ubicación correcta cerca del bulbo sensor para detectar el grado de recalentamiento.

- Vacíe el sistema en una botella de recuperación conectando la bomba de vacío a la manguera de carga 1, abra las válvulas A y B hasta que se complete el proceso de evacuación (la lectura del manómetro de vacío muestra 500 micrones como lectura final).

- Detenga la bomba de vacío después de que el sistema se haya evacuado, cierre la válvula de la manguera de carga (1) que va a la botella de recuperación, verifique la caída de presión en el manómetro durante unos 20 minutos para saber si hay alguna fuga en el sistema.

- Desconecte la manguera de carga 1 de la bomba de vacío y conéctela a la conexión azul del cilindro de carga para una carga de gas.

- Abra la válvula A, abra ligeramente la conexión en C y purgue toda la línea de manguera de 1 a 2 abriendo la válvula de gas de la botella de carga de refrigerante; Trate de no evitar cualquier fuga excesiva directamente al medio ambiente.

- De la misma manera, purgue las mangueras del lado de líquido de alta presión de 1 a 3 para eliminar el aire / humedad dentro de la manguera.

- Ahora apriete la manguera lateral de baja y alta presión en la posición C y D, respectivamente, como se muestra en la imagen.

- Comience a cargar el gas refrigerante de la botella de refrigerante al lado de baja presión del sistema en la conexión C abriendo la válvula A y la válvula de refrigerante de la botella de carga hasta que el vacío llegue a cero.

- Ahora encienda el compresor cuando la presión de succión suba por encima de cero.

- Después de aproximadamente 30 - 40 segundos de carga, cierre la válvula A y verifique que la presión del manómetro de succión haya aumentado.

- Siga controlando el grado de recalentamiento mediante el calibrador de temperatura para asegurarse de que el líquido no entre también en la succión del compresor; podemos calcular cuánta carga presente en el sistema mediante la tabla de presión.

- Si la temperatura de recalentamiento es alta, significa que el sistema tiene poco refrigerante, mientras que una temperatura de recalentamiento más baja que la lectura deseada significa que el sistema está sobrecargado.

- Repita el procedimiento 10 a 11 hasta que la presión de succión alcance 60 psi (según el fabricante). Esto evita el riesgo de sobrecarga del sistema, además sigue midiendo el refrigerante mediante la balanza.

- Una vez que se haya cargado el refrigerante, cierre la válvula de refrigerante, las válvulas A y B, desconecte todas las mangueras y asegure todo.