Funktionsweise von Kältekompressoren

1.HERMETIC Kältekompressor oder (Kühlschrankkompressor)

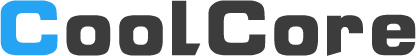

Hermetische Kompressoren werden hauptsächlich in Haushaltskühlschränken verwendet. Sowohl der Motor als auch der Kompressor sind in einem Stahlgehäuse eingeschlossen, das auch als hermetischer Behälter bekannt ist, in das kein Gas oder Flüssigkeit eintreten oder aus den um den Behälter geschweißten Schweißdichtungen entweichen kann.

Der hermetische Kompressor hat einen Direktantrieb ohne Kupplung und ohne Gleitringdichtung.

Der hermetische Kompressor hat ein Niederdruckgehäuse, was bedeutet, dass das Innere des Kompressorgehäuses nur dem Saugdruck ausgesetzt ist, während die Entladung eine Belastungsgefahr innerhalb des Kompressors verursachen kann.

Der Kältemittel und Kompressoröl im Kompressorgehäuse stehen vollständig in Kontakt mit den Rotor- und Statorwicklungen des Motors. Um Kurzschlüsse in der Motorwicklung zu vermeiden, muss das verwendete Kältemittel daher eine hohe Durchschlagsfestigkeit aufweisen und mit dem Isoliermaterial vollständig kompatibel sein.

Der Elektromotor ist mit einer einzigen Welle direkt mit dem Kompressor verbunden, wodurch die Verwendung von Kupplungen oder Gleitringdichtungen vermieden wird und keine Chance besteht, dass Kältemittel in die Atmosphäre austritt.

Der Kurbelwelle ist so konstruiert, dass Schmieröl von der Pumpe zu allen Lagerflächen zirkuliert.

Ein typischer hermetischer Haushaltskompressor kann mehr als 20 Jahre ununterbrochen verwendet werden, aber oft wird er am Ende seiner Nutzungsdauer in den Zweitbetrieb versetzt, als ob er nach einigen Modifikationen als Kältemittel-Evakuierungspumpe verwendet, getauscht und weiterverkauft werden könnte, oder verworfen.

Seit der Motor sowie der Kompressor sind für Reparaturen oder Wartungsarbeiten nicht zugänglich, kann ein Ausfall der eingebauten Motorwicklung wie ein Kurzschluss zu einer Zersetzung des Kältemittels und einer ernsthaften Verunreinigung des Kurbelgehäuse-Schmieröls führen.

Um solche Schäden zu vermeiden, schalten daher interne und externe Motorschutzeinrichtungen im Fehlerfall die Motorstromversorgung ab.

2. Kommerzieller Kältekompressor

Der Kompressor ist normalerweise ein Kolben- oder Schraubenkompressor. Es sorgt für den Differenzdruck und einen notwendigen Fluss um das System herum, indem es die Temperatur und den Druck des Kältemittels erhöht und dadurch einen gewünschten Massendurchfluss ergibt.

Der Zweck des Kompressors im Kühlkreislauf besteht darin, das Niederdruck-Trockengas aus dem Verdampfer aufzunehmen und seinen Druck auf den des Kondensators zu erhöhen.

Die Rate der Wärmeaufnahme durch den Verdampfer unterscheidet sich von verschiedenen transportierten Ladungen und der Außenlufttemperatur.

Manchmal werden Frachten/Lager frisch in einem warmen Klima platziert, die Kühllast für das System steigt erheblich an.

Deshalb, Die meisten großen Kompressoren sind Kompressoren vom V-Typ mit mehreren Einheiten, die mit einer Last- oder Leistungssteuerung ausgestattet sind.

Der Lastregler erfasst die Temperatur und steuert die Kapazität des Kompressors, indem er eine der Kompressoreinheiten entlastet oder abschaltet.

Bei den hin- und hergehenden Einheiten wird dies durch die Verwendung von Entlastungsdruckstiften durchgeführt, um das Saugventil von seinen Sitzen angehoben zu halten.

2a. Frage: Warum wird eine Kupplung in einem gewerblichen Kältekompressor und -motor benötigt?

Kupplungen werden verwendet, um große Kompressorwellen mit der Kompressormotorwelle zu verbinden, eine Antriebskraft in diesen großen Einheiten ist sehr hoch.

- Die Kupplung kann ein gewisses Maß an Flexibilität während einer Fehlausrichtung von Wellen ermöglichen.

- Es kann den Kompressor retten, wenn plötzlich ein übermäßiges Drehmoment auftritt, indem es einen begrenzten Schlupf oder eine Verdrehung zulässt.

2b. Frage: Welche Funktion hat eine Gleitringdichtung in einem Kältekompressor?

Die auf die rotierende Verdichterwelle aufgeschraubte Gleitringdichtung dichtet das Kurbelgehäuse ab, hält auch den Kurbelgehäusedruck ab und verhindert jegliche Verunreinigung durch Fremdstoffe.

3. Thermostatisches Expansionsventil (TEV oder TXV)| Dosierventil?

Das thermostatische Expansionsventil fungiert als Regler, bei dem das Kältemittel von der Hochdruckseite zur Niederdruckseite des Systems dosiert wird.

- Das Expansionsventil regelt den Kältemittelfluss zum Verdampfer lastabhängig.

- Das Expansionsventil verhindert das Eindringen des flüssigen Kältemittels in den Kompressor.

- Es hält eine Überhitzung von 6 °C bis 7 °C am Ausgang des Verdampfers aufrecht.

- Das Expansionsventil hilft dabei, eine angemessene Kältemittelmenge auf der Hochdruckseite und der Niederdruckseite des Systems aufrechtzuerhalten.

4. Warum eine Ausgleichsleitung im thermostatischen Expansionsventil (TEV) oder Dosierventil erforderlich?

In der Praxis gibt es immer einen Druckabfall über dem Verdampfer, und bei großen Verdampfern ist er sogar noch höher.

Somit hat der Verdampfer einen Druckabfall von 0,15 kg/cm2 und darüber sollte eine Ausgleichsleitung am Verdampferauslass angebracht sein. Andernfalls wird dem Verdampfer Kältemittel entzogen.

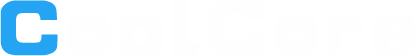

In einem Expansionsventil entspricht der auf die Oberseite der Membran wirkende Druck (Pb) dem Sättigungsdruck plus einem Überhitzungsgrad des Kältemittels, das den Verdampfer verlässt.

Somit versucht der Druck (Pb) von unterhalb der Membran das Ventil gegen die Federkraft (Ps) zu öffnen.

In der Ausgleichsleitung wirkt unterhalb der Membrane ein Sättigungsdruck (Po) des den Verdampfer verlassenden Kältemittels.

Somit heben sich die Sättigungsdrücke von Pb und Po gegenseitig auf, daher soll der Überhitzungsgrad von (Pb) das Expansionsventil öffnen, um 6° bis 7° Überhitzung aufrechtzuerhalten und sicherzustellen, dass keine Flüssigkeit in die Kompressoransaugung eintritt.

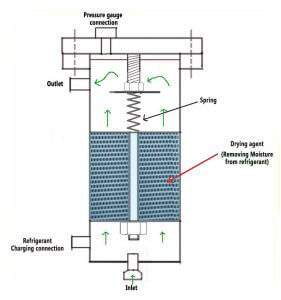

5. FILTERTROCKNER in einem Kühlsystem

Ein Filtertrockner, der in der Flüssigkeitsleitung am Auslass der Kondensatorschlange installiert ist, um kleinste Fremdpartikel zu filtern oder einzufangen im System vorhandene Feuchtigkeit oder Wasser aufnehmen.

Feuchtigkeit kann zu einem Ausfall der Kompressorventile führen, im Falle eines hermetischen Kompressors führt dies häufig zu einem Ausfall der Motorwicklungsisolierung, was zu einem Kurzschluss oder einer Erdung des Motors führt.

Das Vorhandensein von Feuchtigkeit kann die Eigenschaften des Schmieröls verschlechtern und die Bildung von metallischem oder anderem saurem Schlamm verursachen was zum Verstopfen oder Verstopfen von Ventilen und anderen Ölkanälen führen kann.

Feuchtigkeit reagiert mit dem Kältemittel zu einer sauren Lösung. Diese saure Lösung löst Kupferrohre auf und extrahiert Kupfer aus kupferbasierten Legierungen wie Messing oder Bronze, die in verschiedenen Teilen einer Klimaanlage vorhanden sind.

Dieses Kupfer lagert sich als „Kupferbeschichtung“ in den Kompressorlagern und -ventilen ab, was zu Systemlecks, unsachgemäßer Evakuierung oder Unterdruck des Systems, Fehlfunktion des Filters/Trockners, Verunreinigung des Öls und des Kältemittels führen kann.

Das Trockenmittel nimmt die Feuchtigkeit auf; Trockenmittel können fest oder flüssig sein.

Das feste Trockenmittel ist Kieselgel, aktiviertes Aluminiumoxid, Zeolithe, Titandioxid, während das kommerzielle feste Trockenmittel Aktivkohle, Metalloxide und speziell entwickelte poröse Metallhydride sind.

Kieselgel ist eines der leistungsstärksten und am häufigsten verwendeten Materialien in Trockenmitteln mit seiner guten Langzeitstabilität.

Es ist jedoch kein hitzebeständiges Material und daher nur für Niedertemperatursysteme geeignet.

Die heute üblichen Trockner sind Kapseln, die mit einem festen Trockenmittel wie aktiviertem Aluminiumoxid oder Zeolith mit säureabsorbierenden Eigenschaften gefüllt sind und schützen Sie die Ventilöffnung des thermostatischen Expansionsventils vor Beschädigung durch feine Fremdkörper.

Heutzutage sind Trockner mit allen handelsüblichen Kältemitteln kompatibel, einschließlich R-410a.

Große Trockner, die so hergestellt sind, dass sie geöffnet werden können, um das verbrauchte feuchtigkeitsabsorbierende Mittel zu entfernen und durch ein neues zu ersetzen, während kleine Trockner als vollständige Einheit ersetzt werden.

Saugleitungs-Filtertrockner sind eine vorübergehende Installation, um das System zu reinigen. Nach der Wartung müssen wir sie entsorgen, wenn der Druck unter den eingestellten Druck fällt.

Ein verstopfter Trockner kann den Verdampfer mit Kältemittel verhungern lassen und kann zu einer längeren Laufzeit des Kompressors führen.

6. Schauglas|Feuchtigkeitsanzeige

Das Schauglas liefert eine genauere Ablesung in einer horizontalen Position und zeigt Blasen auf der Oberseite des Schauglases/Feuchtigkeitsanzeigers.

In der vertikalen Position gehen die Kältemittelgasblasen überall in das Schauglas/den Feuchtigkeitsanzeiger.

Das Vorhandensein von Blasen im Schauglas während des normalen Betriebs weist auf einen niedrigen Kältemittelstand hin.

Schaugläser werden verwendet, um anzuzeigen, ob Kältemitteldämpfe in der Leitung vorhanden sind, die nur flüssiges Kältemittel führen sollte.

Der Schauglas wird am nächsten an der thermostatischen Ausdehnung installiert Ventil, um zu bestimmen, wie viel Flüssigkeit am Expansionsventil vorhanden ist und aus dem Filtertrockner gezogen wird; Es kann auch verwendet werden, um den im Kältemittel vorhandenen Feuchtigkeitsgehalt anzuzeigen.

Die Anzeige von nur Flüssigkeit bedeutet, dass das System ordnungsgemäß funktioniert, während das Vorhandensein von Gasblasen bedeutet, dass dem System das Kältemittel ausgeht.

Feuchtigkeitsanzeigende Schaugläser haben einen Farbindikator, der seine Farbe ändert, wenn der Feuchtigkeitsgehalt des Kältemittels den kritischen Wert überschreitet

Häufig verwendete Materialien für Schaugläser sind Messingmetalle und für Ammoniak Stahl oder Gusseisen.

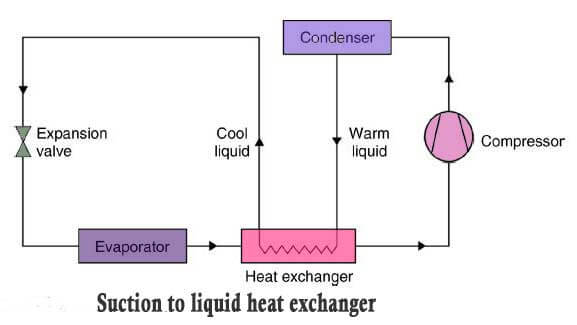

7. Wärmetauscher in einem Kühlsystem

Kaltes Kältemittel, das den Auslass der Verdampferschlange verlässt, kann verwendet werden, um das warme flüssige Kältemittel, das den Auslass des Kondensators verlässt, unterzukühlen, indem ein Wärmetauscher verwendet wird, wie in dem Diagramm gezeigt, das als Ansaugen zum Flüssigkeitswärmetauscher bekannt ist.

Durch Kühlen und Entfernen der Enthalpie (Wärme) aus dem warmen flüssigen Kältemittel und anschließendes Freisetzen zum Einlass des Expansionsventils wird eine effizientere Nutzung der Verdampferoberfläche bereitgestellt.

Höhere Kühlwirkung und Reduzierung des Kältemittelmassenstroms in den Verdichter.

Der Nachteil dieses Systems kann sein, dass der Verdampfer nicht in der Lage ist, die erforderliche Überhitzung für das an der Ansaugseite des Kompressors eintretende Kältemittel bereitzustellen.

Ein Gemisch aus Dampf und flüssigem Kältemittel, das in die Kompressoransaugung eintritt, kann schwere Schäden am Kompressor verursachen.

Daher variiert der Gesamteffekt des Einbaus eines solchen Wärmetauschers mit den thermodynamischen Eigenschaften des Kältemittels und seinen Betriebsbedingungen.

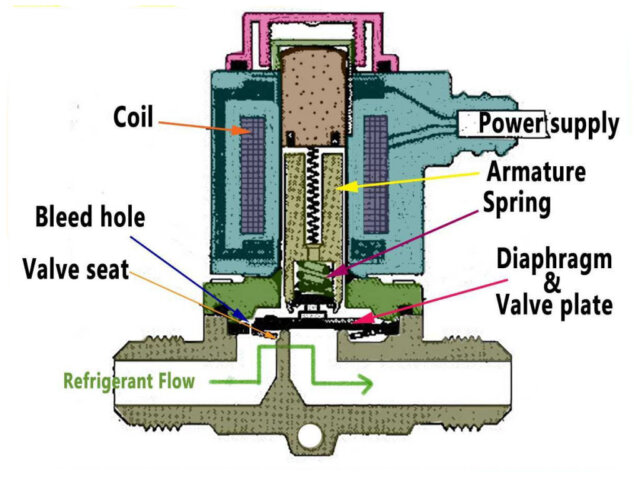

8. Magnetventil

Das Magnetventil ist ein elektromagnetisches Ventil zum automatischen Öffnen und Schließen von Flüssigkeits- und Gasleitungen.

Wenn die Spule bestromt wird, bewegt sich der Membranventilteller nach oben in die geöffnete Position und umgekehrt, wenn die Spule unbestromt ist.

Das Blutungsloch ermöglicht es dem Kältemittel, die Oberseite des Zwerchfells unter Druck zu setzen, um einen engen Sitzverschluss zu erzielen, wenn sich das Magnetventil in einer geschlossenen Position befindet.

Magnetventile werden in Kühl- und Klimaanlagen (HLK) verwendet, um das thermostatische Expansionsventil zu isolieren, um die Überschwemmung des Verdampfers zu vermeiden.

Eine ausgebrannte Spule, ein beschädigter Membran oder eine Blockierung durch Schmutz, führt zu Fehlfunktionen des Magnetventils.

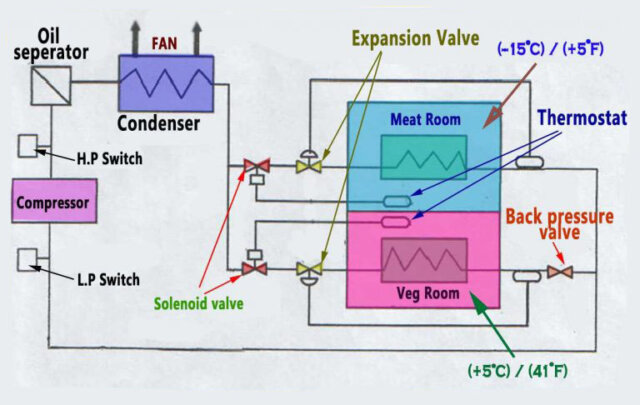

9. Gegendruckventil

Das Rückdruckventil kann manchmal in das System eingebaut werden, um einen hohen Verdampferdruck zurückzuhalten, bei dem zwei bis drei Verdampferauslass in eine gemeinsame Kompressorsauglinie eingespeist werden.

Rückdruckventil wird am Auslass des Verdampfers in einem Multi-Temperaturzonen-System angepasst, wie im Diagramm gezeigt.

Druckhalteventile werden normalerweise in wärmeren Räumen eingebaut, in denen die Temperatur auf 4 °C bis 5 °C oder höher eingestellt ist, z. Gemüselagerraum oder Lobby.

Wenn kein Gegendruckventil vorhanden ist, kann dies zu niedrigen Temperaturen oder einer Überflutung des Verdampfers führen, was zu Problemen wie dem Einfrieren von Wasserkühlern und dem Verderben von verderblichen Gegenständen wie Gemüse und Obst führen kann.

Es erzeugt einen Gegendruck an der Verdampferschlange und sorgt dafür, dass der größte Teil des flüssigen Kältemittels in niedrigeren Temperaturzonen wie Fleisch- oder Fischräumen verfügbar ist.

Druckhalteventile sind federbelastet und ein Rückschlagventil.

10. Kompressor-Sicherheitsvorrichtungen:

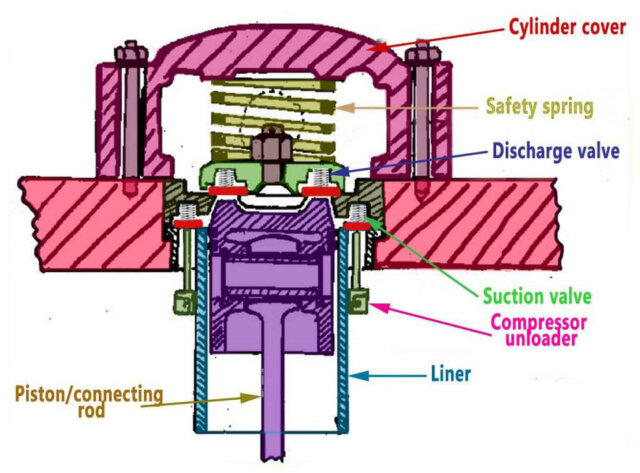

A. Sicherheitsvorrichtung für den Entlader des Kältekompressors

Große Kältekompressoren werden mit 2 bis 3 Einheiten in V- oder W-Anordnung betrieben, die mit einem Entlastungsmechanismus versehen sind.

Sie ermöglicht ein leichtes Anlaufen des Verdichters ohne Dampfdruckbelastung in der Zylindereinheit und erlaubt somit den Einsatz von Elektromotoren mit geringen Anlaufmomenten.

Der Entlastungsmechanismus funktioniert durch Anheben des Ansaugventils in der offenen Position, sodass das Gas ohne Kompression frei durch das Ventil ein- und ausströmt.

Der Entlastungsmechanismus funktioniert durch das Ablassen des Öldrucks von der Kurbelgehäuse-Ölpumpe des Kompressors über ein Magnetventil zum Kompressorentlaster. Das Magnetventil erhält sein Signal von der Laststeuerung.

Das Auslassventilgehäuse wird wie in der Abbildung gezeigt von einer Sicherheitsfeder festgehalten, die so angebracht ist, dass sich das gesamte Auslassventil im Falle einer Flüssigkeitsverschleppung zum Kompressor anheben kann.

Das Unloader-System dient der Kapazitätssteuerung durch sukzessives Zu- oder Abschalten von Zylindern oder Zylindergruppen.

Andere Methoden der Kapazitätssteuerung umfassen das Variieren der Kompressordrehzahl und den „Heißgas-Bypass“, bei dem ein Teil des Austrittsgases vom Kompressor direkt zum Verdampfer geleitet und der Kondensator umgangen wird.

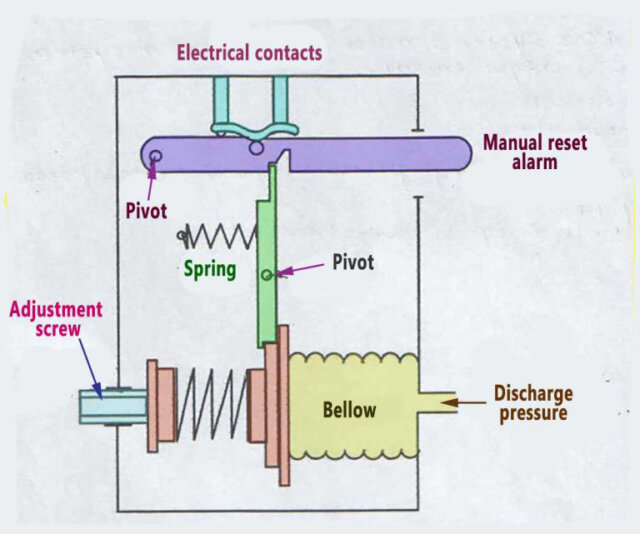

B. Kompressor-Hochdruck-Ausschalt-Sicherheitsvorrichtung

Der Kompressor mit Hochdruckabschaltung verhindert Überdruck im System und Überlastung des Kompressormotors.

Einige Hochdruckschalter steuern den Neustart des Kompressors automatisch bei einem Druckabfall; andere haben einen manuellen Reset-Mechanismus.

Der Hochdruck-Ausschalter stoppt den Kompressormotor bei einem Druck von etwa 90 % des maximalen Betriebsdrucks des Systems.

C. Sicherheitsvorrichtung für Kompressor-Niederdruckabschaltung

Der Niederdruck-Abschalter dient zum Schutz vor zu niedrigem Saugdruck, der normalerweise auf eine Verstopfung durch Schmutz, Eisbildung bei Wasser im System oder Kältemittelverlust hinweist.

Die Steuerung ist normalerweise so eingestellt, dass der Kompressor bei einem Druck stoppt, der einer Sättigungstemperatur von 5 °C oder 41 °F unter der niedrigsten Verdampfungstemperatur entspricht.

In einigen kleinen Anlagen wird es auch als Temperaturregler verwendet, dh. Stoppen und Starten des Kompressors, um den gewünschten Druck und die gewünschte Temperatur aufrechtzuerhalten.

D. Kompressor-Differenzschmieröldruck-Sicherheitsvorrichtung

Schmieröl-Differenzdruckschalter werden zum Schutz vor zu niedrigem Öldruck in Zwangsschmieranlagen eingesetzt. Es handelt sich um eine Differentialsteuerung mit zwei Bälgen. Eine Seite reagiert auf den Saugdruck der Niederdruckseite und die andere auf den Öldruck.

Der Öldruck muss größer als der Saugdruck sein, damit das Öl aus den Lagern fließen kann. Wenn der Öldruck ausfällt oder einen Mindestwert unterschreitet, stoppt der Schmieröldifferenzdruckschalter den Kompressor nach einigen Sekunden.

Das Kurbelgehäuse des Kältekompressors hat Kältemittel unter Saugdruck.

Der Schmieröldruck muss höher sein als der Ansaugdruck, damit das Schmieröl aus den Lagern austreten kann.

Der Schmieröldruck muss größer sein als der Ansaugdruck des Kurbelgehäuses, sonst können die Lager durch Schmiermittelverlust beschädigt werden.

Der Schmieröldruck wird auf 2 bar über dem Saugdruck eingestellt.

11. Wie entferne ich Öl aus dem Kühlsystem?

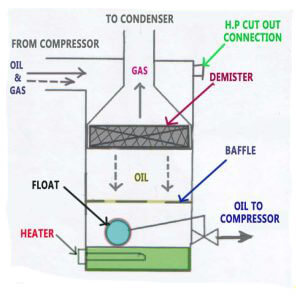

Etwas Öl wird immer mit dem komprimierten Kühlgas verschleppt und muss entfernt werden.

Ölabscheiderfunktion:

- Um zu verhindern, dass Öl in die Innenflächen des Verdampfers und anderer Wärmetauscher eindringt und diese verschmutzt, ist es wichtig, dass die Ölrücklauf im Kältekompressor.

- Um sicherzustellen, dass das Öl in das Kurbelgehäuse des Kompressors zurückfließt, wird ein Ausfall beweglicher mechanischer Teile durch Ölmangel verhindert.

Zwischen Verdichter und Verflüssiger eingebauter Ölabscheider mit internen Leitblechen und Sieben zum Entfernen von Öl aus dem Öl-/Kältemittelgemisch.

Die Ölabscheidung erfolgt mechanisch durch Verlangsamung und Richtungsänderung des Gas/Ölstromgemisches.

Das vom Kältemittel abgeschiedene Öl wird am Boden des Abscheiders gesammelt und über ein automatisches Schwimmerventil wieder in das Kurbelgehäuse oder den Sammler zurückgeführt.

12. Warum saugt der Kältekompressor am Kurbelgehäuse an?

Der Auslass der Verdampferschlange führt in das Kurbelgehäuse des Kompressors, und die Vorteile dieser Konstruktion sind:

- Da das Kurbelgehäuse unter Druck steht, kann keine Luft in das System eindringen.

- Hilft bei der Schmierung von Kompressorkolben, Laufbuchsen und anderen beweglichen Metallteilen.

- Kältemittelgas ist mit Öl mischbar; Diese Eigenschaft hilft dem Gas, das Öl über den Ölabscheider zurück in das System zu bringen.

13. Thermostate

Thermostate sind temperaturgesteuerte elektrische Schalter, die sowohl für Sicherheits- als auch für Kontrollfunktionen verwendet werden. Wenn sie an Kompressorleitungen eingebaut sind, werden sie so eingestellt, dass der Kompressor zu hoch ist, wenn die Entlademperatur zu hoch ist.

Thermostate werden auch verwendet, um die Temperatur in einem gekühlten Raum zu kontrollieren, indem der Kompressor „ein- und aus“ fährt und ein Magnetventil in der Flüssigkeitslinie „öffnen und schließt“.

Drei Arten von Elementen werden verwendet, um Änderungen der elektrischen Kontakte zu erfassen und die Temperaturveränderungen zu erkennen.

- Eine mit Flüssigkeit gefüllte Glühbirne, die durch eine Kapillare an einen Balg angeschlossen ist.

- Ein Thermistor.

- Ein Bi-Metal-Element.

Die oben genannten Steuerelemente werden in der Bedienungsanleitung der Anlage eingestellt und sollten regelmäßig auf Kältemittellecks aus dem Balg und den Verbindungsrohren überprüft werden. Die elektrischen Kontakte sollten auf Anzeichen von Verschleiß und Lichtbogen untersucht werden.

14. Druckentlastungs-Sicherheitsvorrichtung

Kühlsysteme sind so ausgelegt, dass sie einem maximalen Arbeitsdruck (MWP) standhalten, der, wenn er aufgrund eines Brandes, extremen Temperaturbedingungen oder fehlerhaften elektrischen Kontrollen überschritten wird, einen Teil des Systems zum Explosion führen kann.

Um eine Explosion oder einen plötzlichen Anstieg der Druckkompressoren und Druckgefäße mit einem Druckentlastungsgerät auszudämmen.

Es gibt drei Arten von Entlastungsvorrichtungen

- Federbelastete Entlastungsventile bleiben so eingestellt, dass sie am MWP öffnen und schließen, wenn der Druck auf ein sicheres Niveau abfällt. Entlastungsventile dürfen während des Betriebs nicht manipuliert werden und müssen verriegelt oder versiegelt werden, um unbefugtes Verstellen zu verhindern.

- Berstscheiben, die aus dünnen Metallmembranen bestehen, die so konstruiert sind, dass sie bei einem Druck gleich dem MWP bersten.

- Schmelzpfropfen, die eine Metalllegierung enthalten, schmelzen, wenn die Temperatur im System der MWP entspricht.

Üblicherweise entweicht die Entladung der Entlastungsvorrichtung direkt in die Atmosphäre.

In einigen Anlagen sind Entlastungsvorrichtungen so angeordnet, dass sie zur Niederdruckseite des Systems hin ablassen.

15. Kühlsystem: Heißgas-Bypassventil

Heißgas-Bypassventile, die in Kompressoren verwendet werden, haben keine Vorrichtung zur Leistungsreduzierung wie ein Kompressorentlaster.

Das Bypass-Ventil regelt die Kühlleistung, indem es Druckgas zurück in die Ansaugung einspritzt.

Er hält den Verdampferdruck lastunabhängig konstant. Es ist ein Konstantdruckventil, das den Saugdruck gegen die voreingestellte Federkraft ausgleicht.