Warum müssen wir ein Kühlsystem vakuumieren?

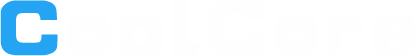

Alle Kühlsysteme sind für den Betrieb ohne Feuchtigkeit und nicht kondensierbare Gase ausgelegt; Andernfalls funktioniert es möglicherweise nicht wie vorgesehen und fällt wahrscheinlich vorzeitig aus.

Das Vorhandensein von Feuchtigkeit in der Klimaanlage kann zur Bildung von saurem Schlamm führen. Dies kann zu Einschränkungen an verschiedenen Stellen wie Expansionsventilen, Verdampferschlangen führen und die Gesamtkühlwirkung verringern.

Im Falle eines hermetischen Kompressors kann dies zu einer Verschlechterung der Isolationswicklung führen, was zu einem Kurzschluss und einem Durchbrennen des Kompressormotors führen kann.

Nicht kondensierbare Gase sind nur Luft, die beim Füllen, Reparieren oder Warten mit Kältemittel eintreten kann. Diese Gase nehmen Platz im Kondensator ein und begrenzen die Menge an flüssigem Kältemittel, was zu einer verringerten Kühleffizienz führt.

Die Evakuierung erfolgt mithilfe einer Vakuumpumpe und einer Rückgewinnungsflasche, die das System evakuiert. Wir müssen etwa 20-25 Minuten warten, um zu überprüfen, ob das Manometer den Unterdruck (Vakuum) hält, wie im Bild gezeigt.

Dieser Prozess kann sicherstellen, dass es keine Lecks im System gibt, da möglicherweise Luft oder Feuchtigkeit durch Rohrrisse oder undichte Dichtungen oder Verbindungen eindringen könnten, während Evakuierungsverfahren durchgeführt werden.

Auf dem obigen Bild sehen wir zwei eingebaute Geräte, eines ist ein analoges Manometer, das den endgültigen negativen Messwert anzeigt, und ein anderes ist ein digitales Vakuummessgerät, das 500 Mikron als endgültigen Messwert anzeigt, das an dieselbe Leitung angeschlossen ist, um sicherzustellen, dass das System 100% ist. evakuiert.

Einfüllen von flüssigem Kältemittel

Flüssige Kältemittel werden normalerweise unter Einhaltung geeigneter Bedingungen in die Flüssigkeitsleitung eingefüllt. Wenn irgendeine Heizmethode verwendet wird, um dampfförmiges Kältemittel in die Saugleitung einzuspritzen, muss 100 % Dampf in den Kompressor eintreten.

Flüssiges Kältemittel ist inkompressibel und kann jeden Kompressor schwer beschädigen.

Füllen von Kältemittelgas

Füllen Sie das dampfförmige Kältemittel immer an der Stelle ein, an der der Systemdruck niedriger als der Druck im Füllzylinder ist.

Wenn wir versuchen, von der Druckseite des Kompressors zu füllen, kann es sein, dass das Kältemittel, anstatt vom Füllzylinder zum System zu strömen, umkehrt und den Füllzylinder selbst füllt.

Denken Sie daran, dass Hochdruck zur unteren Seite fließt.

Nur während der Evakuierung des Kühlsystems oder wenn das System nicht genügend Kältemittel enthält, kann das Kältemittel sowohl in die Hoch- als auch in die Niederdruckseite der HLK-Einheit eingeführt werden.

Meist haben große Füllzylinder zwei Ventile. Der rote ist mit dem Tauchrohr verbunden und dient zum Füllen von Flüssigkeiten. Der Blaue wird von oben ohne Tauchrohr angeschlossen und dient zum Befüllen mit Gas. In beiden Fällen wird der Zylinder während des Ladevorgangs in einer aufrechten Position gehalten.

Wenn der Kältemittel-Füllzylinder nur ein Ventil hat, haben wir kein Tauchrohr, und in diesem Fall muss der Zylinder zum Füllen mit Flüssigkeit umgedreht werden.

Was ist ein Kupferplattierungsprozess in einem Kühlsystem?

Wenn Feuchtigkeit im System vorhanden ist, verbindet sie sich mit dem Kältemittel zu einer sauren Lösung.

Diese saure Lösung löst Kupferrohre auf und extrahiert Kupfer aus kupferbasierten Legierungen wie Messing oder Bronze, die in verschiedenen Teilen einer Klimaanlage, hauptsächlich Rohrleitungen, vorhanden sind.

Dieses Kupfer lagert sich als Kupferbeschichtung in den Kompressorlagern und Saug-/Auslassventilen ab, was zu Undichtigkeiten im Kältemittelsystem, langlaufender Kälteanlage, Abfall der Gesamtkühleffizienz des Kältesystems, Verstopfung des Filters/Trockners und Verunreinigung des Kältemittels führen kann Kältemittel und Öl.

In Fortsetzung unseres Dampffüllverfahrens kann der Füllzylinder vor dem Füllen mit einer Waage gewogen werden.

Fall: Kältemittelgasfüllung in Wechselstrom | Klimaanlage

In Anbetracht dessen, dass wir sehr wenig Kältemittel haben und das gesamte System mit einer frischen Ladung auffüllen müssen.

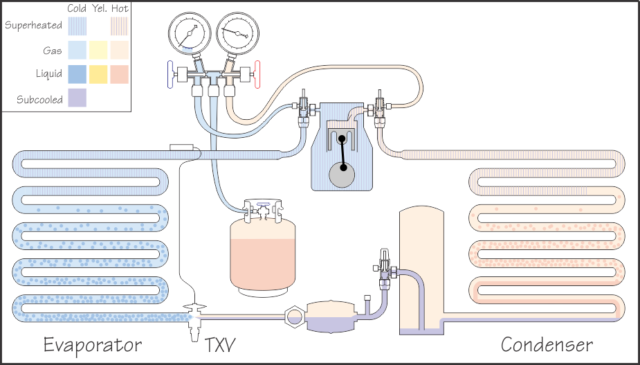

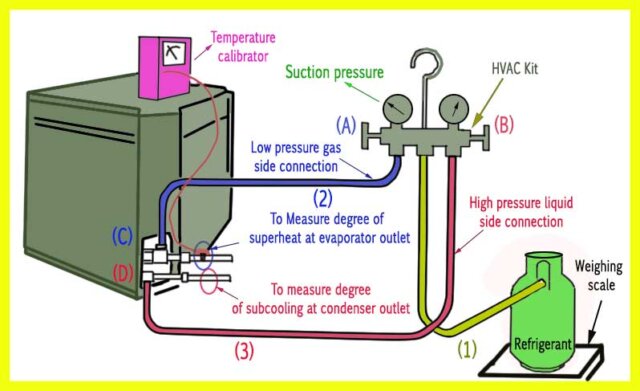

- Schließen Sie die Anschlüsse von Schlauch 2 und 3 an C bzw. D an.

- Beide Messgeräte müssen genullt werden.

- Bringen Sie den Temperaturfühler an der richtigen Stelle in der Nähe des Fühlers an, um den Grad der Überhitzung zu messen.

- Evakuieren Sie das System in eine Rückgewinnungsflasche, indem Sie die Vakuumpumpe an Füllschlauch 1 anschließen, öffnen Sie beide Ventile A und Ventil B, bis der Evakuierungsprozess abgeschlossen ist (der Messwert des Vakuummeters zeigt 500 Mikron als Endwert an).

- Stoppen Sie die Vakuumpumpe, nachdem das System evakuiert wurde, schließen Sie das Ventil des Füllschlauchs (1), das zur Rückgewinnungsflasche führt, und prüfen Sie den Druckabfall am Manometer etwa 20 Minuten lang, um festzustellen, ob das System undicht ist.

- Füllschlauch 1 von der Vakuumpumpe trennen und an den blauen Anschluss des Füllzylinders für eine Gasfüllung anschließen.

- Öffnen Sie Ventil A, öffnen Sie leicht den Anschluss bei C und entlüften Sie die gesamte Schlauchleitung von 1 nach 2, indem Sie das Gasventil der Kältemittel-Füllflasche knacksöffnen; versuchen Sie, keine übermäßige Leckage direkt in die Umgebung zu vermeiden.

- Spülen Sie auf die gleiche Weise die flüssigkeitsseitigen Hochdruckschläuche von 1 bis 3, um Luft/Feuchtigkeit aus dem Schlauch zu entfernen.

- Now tight both the low and high-pressure side hose at position C & D, respectively as shown in the image.

- Beginnen Sie mit dem Einfüllen des gasförmigen Kältemittels aus der Kältemittelflasche auf die Niederdruckseite des Systems an Anschluss C, indem Sie Ventil A und das Kältemittelventil der Füllflasche öffnen, bis das Vakuum Null erreicht.

- Starten Sie nun den Kompressor, wenn der Saugdruck über Null geht.

- Schließen Sie nach ca. 30 – 40 Sekunden Ladezeit das Ventil A und prüfen Sie den Saugdruck auf Druckanstieg.

- Überwachen Sie weiterhin den Grad der Überhitzung durch den Temperaturkalibrator, um sicherzustellen, dass die Flüssigkeit nicht auch in die Kompressoransaugung gelangt; Wir können anhand des Druckdiagramms berechnen, wie viel Ladung im System vorhanden ist.

- Wenn die Überhitzungstemperatur hoch ist, bedeutet dies, dass dem System das Kältemittel ausgeht, während eine niedrigere Überhitzungstemperatur als der gewünschte Messwert bedeutet, dass das System überladen ist.

- Wiederholen Sie den Vorgang 10 bis 11, bis der Saugdruck 60 psi erreicht (je nach Hersteller). Dies vermeidet die Gefahr einer Überfüllung des Systems und misst außerdem ständig das Kältemittel durch die Waage.

- Sobald das Kältemittel eingefüllt ist, schließen Sie das Kältemittelventil, Ventil A und B, trennen Sie alle Schläuche und sichern Sie alles.